Les cellules LFP (LiFePO4) sont désormais courantes dans les véhicules électriques et le stockage stationnaire, ce qui signifie que de grands volumes arriveront en fin de vie au cours de cette décennie. Techniquement, elles sont recyclables, mais la logique économique diffère de celle des chimies nickel-cobalt : l’enjeu porte surtout sur le lithium, les feuilles d’aluminium/cuivre, le graphite et des composés à base de phosphate/fer, plutôt que sur un cobalt de forte valeur. En 2026, les pratiques industrielles convergent vers trois grandes familles de procédés — pyrométallurgie, hydrométallurgie et régénération directe — avec un prétraitement mécanique en amont dans presque tous les schémas.

Prétraitement : décharge sécurisée, démontage et préparation de la « black mass »

La plupart des lignes de recyclage LFP commencent par la réduction des risques : gestion de l’état de charge, isolation électrique et ouverture contrôlée des packs/modules. Dans la pratique, les recycleurs cherchent à éviter les emballements thermiques et les conditions favorisant la formation de HF en privilégiant, lorsque c’est possible, des opérations à sec, une température maîtrisée et l’élimination rapide des éléments à risque (électronique, plastiques, réserves d’électrolyte). C’est souvent à ce stade que la variabilité est la plus forte, car les formats de packs, les adhésifs et les conceptions de cellules ne sont pas uniformes d’un fabricant à l’autre.

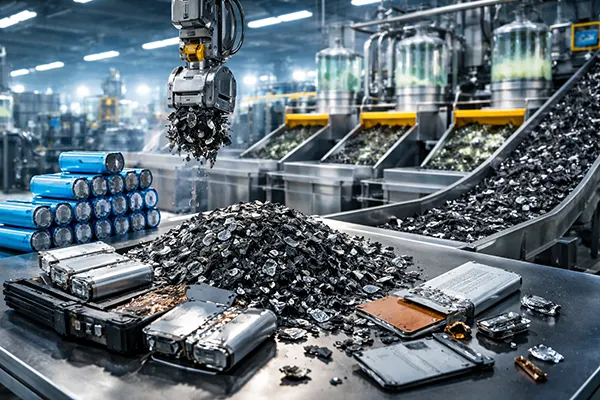

Après le démontage (ou parfois sans démontage, selon le modèle économique), les cellules sont broyées sous atmosphère inerte puis séparées mécaniquement. L’objectif est de dissocier les fractions « grossières » (carters acier, feuilles d’aluminium et de cuivre, plastiques) de la fraction fine, communément appelée black mass. Pour le LFP, la black mass contient généralement la cathode (LiFePO4), le graphite d’anode, des additifs carbone, des résidus de liant et de fines portions de collecteurs de courant.

La qualité réelle des flux de sortie dépend de la maîtrise des contaminations croisées. Le cuivre dans la black mass peut perturber la purification du lithium en aval ; l’aluminium peut consommer les réactifs de lixiviation ou générer des gels lors des étapes aqueuses. C’est pourquoi de nombreuses usines ajoutent des tamisages successifs, une séparation magnétique, une séparation densimétrique et, parfois, un léger traitement thermique pour retirer les organiques et améliorer la libération avant la chimie.

À quoi ressemble une black mass « de qualité » pour le LFP, et pourquoi cela compte

Pour le LFP, une black mass commercialement exploitable dépend moins d’une teneur en cobalt/nickel que de sa prévisibilité : un report cuivre/aluminium maîtrisé, des niveaux de fluor (issus des résidus de liant/électrolyte) gérables et un ratio graphite/cathode relativement stable. Si l’alimentation est un mélange (LFP combiné à NMC/NCA), la chimie de la black mass peut varier fortement, ce qui change le procédé le plus pertinent d’un point de vue économique.

En 2026, de nombreux opérateurs traitent différemment une black mass majoritairement LFP et une black mass mixte. Un flux LFP peut viser la récupération du lithium ainsi que des produits à base de fer/phosphate, tandis que les flux mixtes privilégient parfois d’abord la récupération de Ni/Co, puis traitent séparément le résidu riche en phosphate. Le tri par chimie en amont (étiquetage, identification au niveau du pack, ou tri piloté par les données) devient donc un levier concret pour les rendements et les coûts.

Le contrôle qualité à ce stade n’est pas une formalité. Des vérifications simples et routinières — perte au feu (organique), granulométrie, dosages Cu/Al, dépistage du fluor — peuvent éviter des surprises coûteuses plus loin. Quand ces contrôles sont négligés, les sites paient souvent deux fois : d’abord par une consommation accrue de réactifs, puis par un traitement des effluents plus complexe et des produits de moindre pureté.

Voies hydrométallurgiques : lixiviation sélective vers des sels de lithium et des produits fer/phosphate

L’hydrométallurgie est largement utilisée, car elle peut récupérer le lithium à des taux relativement élevés même lorsque la cathode ne contient pas de métaux de transition de grande valeur. Une approche typique associe un prétraitement mécanique à une lixiviation (variantes acides, alcalines ou à base d’eau), suivie d’une élimination des impuretés et d’une purification du lithium. Pour le LFP, la conception doit composer avec la chimie des phosphates : le fer et le phosphate ont tendance à co-précipiter si les conditions ne sont pas finement contrôlées.

Les schémas industriels commencent souvent par une élimination ciblée de l’aluminium (par exemple via une lixiviation alcaline), puis passent à la récupération du lithium. Selon la chimie retenue, le lithium est récupéré sous forme de carbonate de lithium (fréquent dans les chaînes d’approvisionnement) ou via des intermédiaires de type phosphate de lithium. Le fer peut aboutir à du phosphate de fer (FePO4) ou à des oxydes/hydroxydes de fer après ajustement de l’état rédox et du pH.

En 2026, la contrainte la plus déterminante n’est pas de savoir si le lithium peut être lixivié — il le peut — mais si la purification aval est suffisamment robuste face à une alimentation variable. Le cuivre, l’aluminium, des traces de manganèse/nickel (dues aux chimies mixtes) et des résidus fluorés peuvent compliquer la précipitation et la cristallisation. C’est pourquoi la « sélectivité » est souvent plus centrale, en conception sérieuse, que le simple « taux de lixiviation ».

Rendements réalistes, objectifs et endroits où les pertes surviennent le plus souvent

Les pertes se concentrent généralement en trois points : (1) une libération incomplète au prétraitement mécanique (matière active encore fixée aux feuilles), (2) du lithium piégé dans les résidus lorsque les conditions de lixiviation sont choisies pour protéger les flux fer/phosphate, et (3) des étapes de purification où l’on « sacrifie » une part de lithium pour éliminer des impuretés. Ces pertes ne sont pas toujours des échecs : elles constituent parfois un compromis assumé pour atteindre des spécifications produits.

D’un point de vue réglementaire dans l’UE, les sites s’orientent vers des cibles de récupération plus explicites. Le Règlement européen sur les batteries fixe des objectifs minimaux d’efficacité de recyclage pour les batteries au lithium (65 % en moyenne massique d’ici fin 2025, puis 70 % d’ici fin 2030) et des objectifs minimaux de récupération de matériaux, notamment pour le lithium (50 % au 31 décembre 2027 et 80 % au 31 décembre 2031). Ces obligations influencent la façon dont les usines arbitrent entre débit, sélectivité et pureté des produits.

En exploitation commerciale, il faut parler du « rendement » comme d’un bilan matière sur l’ensemble des produits, pas uniquement sur le lithium. Une filière hydrométallurgique LFP bien conduite peut produire des sels de lithium commercialisables et un flux fer/phosphate valorisable, mais seulement si les impuretés et les effluents sont maîtrisés. Si le traitement des eaux est sous-dimensionné, l’usine peut récupérer du lithium sur le papier tout en peinant à fonctionner en continu dans les limites de rejet, ce qui revient à un problème de rendement à l’échelle de l’année.

Régénération directe et procédés hybrides : conserver la structure de la cathode dans la boucle

La régénération directe vise à préserver (ou restaurer) le matériau de cathode plutôt qu’à le décomposer entièrement en sels. Pour le LFP, cela peut inclure une re-lithiation, la réparation de défauts, un traitement de surface des particules et un nouveau revêtement carbone afin que la poudre régénérée se comporte comme une cathode utilisable. L’intérêt est clair : moins d’étapes chimiques, potentiellement moins d’énergie, et un produit susceptible de retourner vers la fabrication de batteries sans passer par des phases de raffinage de type commodité.

En 2026, la régénération directe est surtout réaliste lorsque l’alimentation est relativement propre et triée par chimie. Si un flux LFP est fortement mélangé à d’autres cathodes, ou si le matériau est trop dégradé (fissuration sévère des particules, contamination par des fines de cuivre/aluminium), la voie directe devient nettement plus difficile. C’est pourquoi beaucoup de projets réels adoptent des schémas hybrides : séparation et nettoyage mécaniques, puis régénération directe pour la fraction « saine » et hydrométallurgie pour le reste, ou régénération directe appuyée par une lixiviation douce pour retirer certaines impuretés.

La validation des performances est le point décisif. Un LFP régénéré doit présenter une granulométrie cohérente, un faible niveau d’impuretés et un comportement électrochimique stable d’un lot à l’autre. Cela exige du pilotage procédé et du contrôle qualité, pas seulement une méthode de laboratoire ingénieuse. Les acteurs qui abordent la régénération comme un sujet de transformation de poudres et d’assurance qualité (et pas uniquement comme du recyclage) sont généralement ceux qui dépassent le stade pilote.

Choisir une voie en 2026 : liste de contrôle pratique

Le choix d’une voie commence de plus en plus par deux questions : « Quel est le flux d’entrée ? » et « Quel est le débouché des produits ? ». Si vous disposez d’une black mass stable, majoritairement LFP, et d’un offtake pour du carbonate de lithium et des produits fer/phosphate, l’hydrométallurgie peut constituer une option fiable. Si vous avez un LFP trié par chimie et un client prêt à qualifier une poudre de cathode régénérée, la régénération directe peut capter davantage de valeur par tonne de matériau de cathode traité.

La réglementation et la traçabilité prennent aussi plus d’importance année après année. Les exigences européennes sur l’efficacité de recyclage, la récupération de matériaux et les flux d’information liés aux batteries poussent les opérateurs à documenter les rendements et les destinations des fractions, et pas seulement à faire tourner le procédé. Cela peut favoriser les voies offrant une comptabilité plus claire de la destination du lithium et une assurance qualité mieux démontrable, surtout lorsque les acheteurs exigent des données auditées.

Enfin, il ne faut pas sous-estimer les contraintes « moins visibles » : prix de l’énergie, volatilité des réactifs, autorisations liées aux émissions/effluents, et capacité à opérer en sécurité à grande échelle. L’économie du recyclage LFP est souvent plus serrée que celle des chimies riches en cobalt ; la fiabilité opérationnelle et un bilan matière rigoureux peuvent donc compter autant que des chiffres de récupération mis en avant, lorsqu’on évalue un site sur une année complète.