Las celdas LFP (LiFePO4) ya son habituales en vehículos eléctricos y en almacenamiento estacionario, así que grandes volúmenes llegarán a fin de vida durante esta década. Se pueden reciclar, pero la lógica de valor no es la misma que en químicas con níquel y cobalto: aquí se persigue sobre todo el litio, el aluminio y el cobre de los colectores, el grafito y compuestos de fosfato/hierro, más que metales caros. En 2026, la práctica industrial se organiza alrededor de tres familias de rutas—pirometalurgia, hidrometalurgia y regeneración directa—con un pretratamiento mecánico al inicio de casi cualquier esquema.

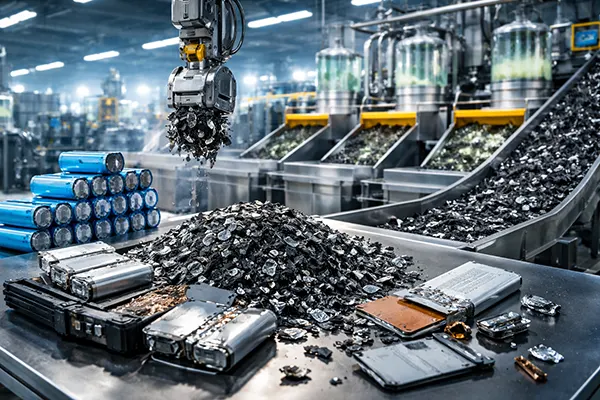

Procesado inicial: descarga segura, desmontaje y preparación de black mass

La mayoría de líneas de reciclaje de LFP empiezan reduciendo el riesgo: control del estado de carga, aislamiento eléctrico y apertura controlada de packs y módulos. En la práctica, los recicladores buscan evitar eventos térmicos y condiciones que favorezcan la formación de HF, manteniendo el proceso seco cuando es posible, controlando la temperatura y retirando peligros evidentes desde el principio (electrónica, plásticos, reservas de electrolito).

Tras el desmontaje (o a veces sin él, según el modelo de negocio), las celdas se trituran en atmósfera inerte y luego se separan mecánicamente. El objetivo es dividir fracciones “gruesas” (carcasas de acero, láminas de aluminio y cobre, plásticos) de la fracción fina conocida como black mass. En LFP, el black mass suele contener cátodo (LiFePO4), ánodo de grafito, aditivos de carbono, restos de aglutinantes y finos de colectores.

La calidad real de las salidas depende de cuánto se controle la contaminación cruzada. El cobre dentro del black mass puede complicar la purificación del litio; el aluminio puede consumir reactivos o generar geles en etapas acuosas. Por eso muchas plantas añaden tamizado por etapas, separación magnética, separación por densidad y, en algunos casos, un tratamiento térmico suave para eliminar orgánicos y mejorar la liberación antes de la parte química.

Qué significa “buen” black mass en LFP y por qué importa

En LFP, un black mass comercialmente útil se define menos por el “grado” de Co/Ni y más por su previsibilidad: arrastre controlado de Cu/Al, niveles manejables de flúor procedente de residuos de electrolito/aglutinante, y una relación relativamente estable entre grafito y material catódico. Si la alimentación es mixta (LFP mezclado con NMC/NCA), la química del black mass puede variar de forma notable, y eso cambia qué ruta resulta económicamente razonable.

En 2026, muchos operadores tratan de forma distinta el black mass rico en LFP y el black mass mixto. El primero puede orientarse a recuperar litio y a obtener productos basados en hierro/fosfato; los flujos mezclados suelen priorizar Ni/Co cuando existen, y gestionan después el residuo rico en fosfato por separado. Por eso, separar por química aguas arriba (etiquetado, identificación a nivel de pack o clasificación basada en datos) se ha convertido en una palanca práctica para mejorar rendimiento y coste.

El control de calidad aquí no es un trámite. Comprobaciones rutinarias—pérdida por calcinación (orgánicos), distribución de tamaño de partícula, análisis de Cu/Al y cribado de flúor—evitan sorpresas caras más adelante. Cuando se omiten, el coste se multiplica: sube el consumo de reactivos y se complica el tratamiento de efluentes, además de caer la pureza de los productos.

Rutas hidrometalúrgicas: lixiviación selectiva hacia sales de litio y productos de fosfato/hierro

La hidrometalurgia se utiliza mucho porque puede recuperar litio con tasas elevadas incluso cuando el cátodo no tiene metales de alto valor. Un enfoque típico combina pretratamiento mecánico con lixiviación (variantes ácidas, alcalinas o acuosas), seguida de eliminación de impurezas y purificación del litio. En LFP, el diseño debe gestionar la química del fosfato: el hierro y el fosfato tienden a coprecipitar si no se controlan bien las condiciones.

Los esquemas industriales suelen empezar con una retirada dirigida de aluminio (por ejemplo, mediante lixiviación alcalina) y luego avanzan hacia la recuperación del litio. Según la química elegida, el litio puede obtenerse como carbonato de litio (muy común en cadenas de suministro) o como intermedios de fosfato de litio. El hierro puede terminar como fosfato férrico (FePO4) u óxidos/hidróxidos de hierro tras ajustar el estado redox y el pH.

En 2026, la limitación práctica más importante no es si el litio se puede lixiviar—se puede—sino si la purificación posterior es lo bastante robusta para alimentaciones variables. El cobre, el aluminio, trazas de Mn/Ni (por mezclas de químicas) y residuos fluorados pueden complicar la precipitación y la cristalización. Por eso “selectividad” pesa más que “tasa de lixiviación” en el diseño serio de procesos.

Rendimientos realistas, objetivos y dónde suelen aparecer las pérdidas

Las pérdidas suelen concentrarse en tres puntos: (1) liberación incompleta en el frente mecánico (material activo todavía adherido a láminas), (2) litio atrapado en residuos cuando se eligen condiciones de lixiviación que favorecen corrientes de hierro/fosfato, y (3) etapas de purificación donde se sacrifica litio para retirar impurezas. No siempre son fallos: a menudo son un intercambio deliberado para cumplir especificaciones de producto.

Desde el punto de vista normativo, en la UE las instalaciones se orientan cada vez más a objetivos específicos de recuperación. El Reglamento europeo de baterías establece objetivos mínimos de eficiencia de reciclaje para baterías de litio (65% por peso medio para finales de 2025 y 70% para finales de 2030) y objetivos mínimos de recuperación de materiales, incluido el litio (50% antes del 31 de diciembre de 2027 y 80% antes del 31 de diciembre de 2031). Estos objetivos influyen en cómo las plantas equilibran caudal, selectividad y pureza.

En operación comercial, “rendimiento” debería discutirse como balance de masa entre productos, no solo como recuperación de litio. Una línea hidrometalúrgica para LFP bien gestionada puede producir sales de litio vendibles y una corriente de productos de hierro/fosfato, pero solo si se controlan impurezas y efluentes. Si el tratamiento de aguas está infradimensionado, la planta puede recuperar litio en teoría y, aun así, no sostener operación continua dentro de límites de vertido, que en la práctica es un problema de rendimiento a lo largo del tiempo.

Regeneración directa y rutas híbridas: mantener la estructura del cátodo en el circuito

La regeneración directa busca conservar (o restaurar) el material catódico en lugar de descomponerlo por completo en sales. En LFP, esto puede incluir relitificación, reparación de defectos, tratamiento de superficie y un nuevo recubrimiento de carbono para que el polvo regenerado rinda como un cátodo utilizable. La ventaja es clara: menos etapas químicas, potencialmente menor consumo energético y un producto que puede volver a fabricación de baterías sin pasar por refino de materias primas.

En 2026, la regeneración directa es más viable cuando la alimentación está relativamente limpia y clasificada por química. Si el flujo LFP viene muy mezclado con otros cátodos, o si el material está demasiado degradado (grietas severas, contaminación con finos de cobre/aluminio), la ruta directa se vuelve más difícil. Por eso muchos proyectos reales adoptan esquemas híbridos: separación y limpieza mecánica primero; después, regeneración directa para la fracción “buena” e hidrometalurgia para el resto, o regeneración apoyada por una lixiviación suave para retirar impurezas.

La validación de rendimiento electroquímico decide el éxito. El LFP regenerado necesita tamaño de partícula consistente, bajos niveles de impurezas y comportamiento estable entre lotes. Eso exige control de proceso, no solo un método de laboratorio. Las plantas que tratan la regeneración como una disciplina de procesado de polvos y aseguramiento de calidad (no únicamente como reciclaje) son las que tienden a superar la fase piloto.

Cómo elegir ruta en 2026: lista práctica de decisión

La selección de ruta suele empezar con dos preguntas: “¿qué alimentación tengo?” y “¿qué canal de venta tengo para las salidas?”. Si dispones de black mass estable y rico en LFP y tienes comprador para carbonato de litio y productos de hierro/fosfato, la hidrometalurgia puede ser una opción fiable. Si cuentas con LFP bien clasificado y un cliente dispuesto a cualificar polvo catódico regenerado, la regeneración directa puede capturar más valor por tonelada de material catódico procesado.

La regulación y la trazabilidad pesan más cada año. Los requisitos europeos sobre eficiencia de reciclaje, recuperación de materiales e información de baterías empujan a documentar rendimientos y destinos de fracciones, no solo a “hacer funcionar” el proceso. Eso puede favorecer rutas con contabilidad clara de dónde termina el litio y con control verificable de la calidad del producto, especialmente cuando el comprador exige auditorías.

Por último, no conviene infravalorar las restricciones menos visibles: precio de la energía, volatilidad de reactivos, permisos para emisiones y efluentes, y capacidad de operar con seguridad a escala. La economía del reciclaje de LFP suele ser más ajustada que la de químicas ricas en cobalto, así que la fiabilidad operativa y un balance de masa limpio pueden importar tanto como los porcentajes de recuperación cuando se evalúa una planta a lo largo de un año completo.